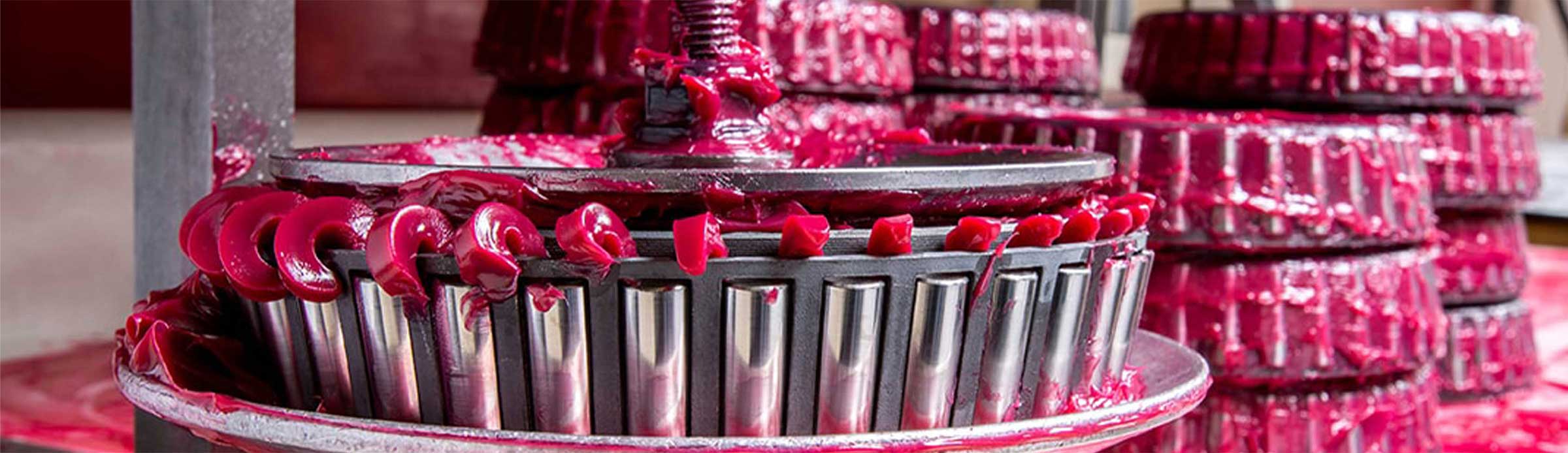

在工业生产的核心地带,高温环境是许多关键设备必须面对的严峻挑战。从钢铁冶炼的熔炉旁到高速运转的齿轮箱内部,持续的高温不仅考验着金属部件的强度,更是对润滑剂性能的终极试炼。传统的润滑脂在极端温度下容易氧化、变稀甚至碳化,导致润滑膜破裂,最终引发设备磨损、卡滞甚至灾难性故障。因此,选择一款能够在高温下坚守岗位的润滑脂,是保障生产连续性与设备寿命的重中之重。

二硫化钨润滑脂:应对高温挑战的理想之选

为何二硫化钨(WS2)成为了高温润滑领域的明星材料?这源于其独特的层状晶体结构。这种结构使得层与层之间能够轻松滑动,提供极低的摩擦系数。更重要的是,二硫化钨本身具有极高的热稳定性,其分解温度远高于许多常见工况,即使在高温下也能保持固体润滑状态,不会像某些添加剂那样分解失效。它能在金属表面形成一层牢固的固体润滑膜,有效隔离摩擦副,减少直接金属接触,从而在润滑油膜可能被高温破坏时,提供至关重要的后备保护。

超越温度:二硫化钨润滑脂的综合性能剖析

选择高温润滑脂,绝不能只看耐温极限。一款优秀的二硫化钨润滑脂,是多项卓越性能的集合体。首先是极压抗磨性,二硫化钨的固体润滑特性在高压下表现尤为出色,能有效防止齿轮和轴承在重载下的表面损伤。其次是化学稳定性,它不易与大多数化学物质反应,抗氧化能力强,使用寿命长。此外,良好的粘附性确保其不易被离心力甩出,而宽泛的适用温度范围则让设备在启停的温差变化中始终得到保护。这些特性共同作用,构建起一道应对复杂恶劣工况的可靠防线。

精准匹配:如何为您的设备选择合适的产品

面对市场上琳琅满目的二硫化钨润滑脂产品,如何做出明智选择?第一步是明确工况温度范围,选择滴点远高于实际最高工作温度的产品。第二步是考虑负荷与速度,重载低速设备需侧重极压性能,而高速轻载设备则对润滑脂的粘稠度和流动性有更高要求。第三步是关注基础油类型,全合成基础油(如PAO、酯类油)通常具有更佳的高温稳定性和氧化寿命。最后,务必考虑兼容性,确保新润滑脂与设备内残留的旧脂或密封材料不发生不良反应。咨询可靠的供应商并提供详细的工况信息,是获得最佳推荐的有效途径。

应用实践:确保长效润滑的关键步骤

正确的选择需要配合正确的使用,才能发挥最大效能。加注前,务必彻底清洁润滑部位,清除旧脂和污染物。采用专用的加注工具,确保润滑脂能够到达指定的润滑空腔,并遵循设备制造商推荐的加注量与周期。在应用后,建立定期监测机制至关重要,通过观察设备运行温度、振动噪音以及定期取样分析润滑脂状态,可以及时预判性能衰减,实现从定期维护到预测性维护的跨越,从而真正告别非计划停机。

展望未来:润滑技术的持续进化

随着材料科学与润滑技术的不断进步,二硫化钨润滑脂的性能边界仍在被拓展。纳米技术的应用使得二硫化钨颗粒的分散性和表面活性得到提升,复合添加剂技术则进一步增强了其在极端条件下的综合表现。未来,智能化润滑系统能够实时监测润滑脂状态并自动补充,将润滑管理提升到新的高度。持续关注这些技术进步,将帮助我们在追求更高效率、更可靠生产的道路上,始终拥有最先进的润滑解决方案。